Промо урок онлайн курса

Снабжение 4.0

Видеолекция

Кейс “Цифровая трансформация снабжения производителя станков с ЧПУ”

Компания "PrecisionTech" - ведущий производитель станков с числовым программным управлением (ЧПУ), столкнулась с серьезными вызовами в начале 2020-х годов. Растущая конкуренция со стороны азиатских производителей, усложнение технологий и нестабильность глобальных цепочек поставок требовали кардинального пересмотра подходов к управлению производством и снабжением. Руководство компании приняло решение о запуске масштабного проекта трансформации, получившего название "NextGen Manufacturing".

Ключевой идеей проекта стало объединение принципов бережливого производства, цифрового снабжения и концепции "Индустрия 4.0" в единую интегрированную систему. Первым шагом стало внедрение философии кайдзен во все аспекты деятельности компании. Были созданы кросс-функциональные команды, которые начали систематический анализ всех процессов с целью выявления и устранения потерь.

В ходе этого анализа выяснилось, что одним из узких мест была система снабжения. Длительные сроки поставок критических компонентов, избыточные запасы неликвидных материалов и недостаточная гибкость в реагировании на изменения спроса существенно снижали эффективность производства. Для решения этих проблем была разработана стратегия цифрового снабжения.

Центральным элементом новой стратегии стала разработка и внедрение платформы "SmartSource". Эта система объединила в себе функции прогнозирования спроса, управления запасами, планирования закупок и контроля качества поставок. Используя интеллектуальные алгоритмы, SmartSource анализировала исторические данные о продажах, информацию о текущих заказах и рыночные тренды для формирования точных прогнозов потребности в материалах и комплектующих.

Интеграция SmartSource с производственными системами позволила реализовать концепцию "цифрового двойника" цепочки поставок. Это дало возможность моделировать различные сценарии и оценивать их влияние на производство и поставки в режиме реального времени. Например, система могла автоматически пересчитывать потребности в материалах при изменении производственного плана и предлагать оптимальные варианты корректировки заказов поставщикам.

Важным аспектом трансформации стало внедрение принципов бережливого снабжения. PrecisionTech провела сегментацию всей базы поставщиков, выделив ключевых партнеров для каждой категории закупаемых материалов и комплектующих. С этими поставщиками были установлены тесные партнерские отношения, включающие совместное планирование, обмен технологиями и разделение рисков. Для реализации этого подхода была разработана программа "Collaborative Innovation". В рамках этой программы инженеры PrecisionTech работали вместе со специалистами ключевых поставщиков над оптимизацией конструкции компонентов, улучшением производственных процессов и внедрением инноваций. Это привело не только к повышению качества и снижению затрат, но и к сокращению сроков разработки новых продуктов.

Одним из наиболее инновационных элементов новой системы снабжения стало внедрение технологии блокчейн для обеспечения прозрачности и надежности цепочки поставок. Каждый критически важный компонент получил уникальный цифровой паспорт, содержащий информацию о его происхождении, характеристиках и истории перемещений. Это позволило не только повысить эффективность контроля качества, но и значительно упростить процессы сертификации и аудита.

Параллельно с трансформацией системы снабжения PrecisionTech реализовала концепцию "умного производства". Все станки были оснащены датчиками, собирающими данные о их работе в режиме реального времени. Эта информация анализировалась и использовалась для оптимизации производственных процессов и предиктивного обслуживания оборудования.

Интеграция "умного производства" с системой цифрового снабжения создала мощный синергетический эффект. Например, данные о фактическом расходе материалов и износе инструментов автоматически учитывались при формировании заказов поставщикам, что позволило значительно повысить точность планирования закупок и снизить уровень запасов.

Важным аспектом проекта "NextGen Manufacturing" стало внедрение принципов устойчивого развития в систему снабжения. PrecisionTech разработала систему оценки поставщиков, учитывающую не только традиционные показатели качества и стоимости, но и экологические и социальные факторы. Это стимулировало поставщиков к внедрению более экологичных технологий и улучшению условий труда.

Компания также запустила программу "Circular Supply Chain", направленную на внедрение принципов циркулярной экономики в производство и снабжение. В рамках этой программы были разработаны новые спецификации компонентов, упрощающие их последующую переработку и повторное использование. PrecisionTech начала активно использовать переработанные материалы в производстве, что потребовало тесного сотрудничества с поставщиками в области разработки новых материалов и технологий.

Реализация проекта "NextGen Manufacturing" принесла впечатляющие результаты. PrecisionTech смогла сократить время выполнения заказов на 40%, снизить уровень запасов на 30% и уменьшить затраты на закупки на 15%. Более того, компания значительно повысила свою устойчивость к внешним шокам, что стало особенно важным в условиях глобальной нестабильности.

Внедрение новых технологий и подходов также позволило PrecisionTech выйти на новые рынки. Компания разработала линейку "умных" станков с ЧПУ, способных интегрироваться в цифровые экосистемы заказчиков и предоставлять расширенные возможности предиктивного обслуживания и оптимизации производства. Это не только укрепило позиции PrecisionTech на рынке, но и открыло новые источники дохода в виде сервисных контрактов и услуг по оптимизации производства клиентов.

Однако трансформация не обошлась без вызовов. Одной из главных проблем стала необходимость развития новых компетенций у сотрудников. PrecisionTech инвестировала значительные средства в обучение персонала, создав корпоративный университет для подготовки специалистов в области цифровых технологий, аналитики данных и управления инновациями.

Другим вызовом стала необходимость изменения корпоративной культуры. Внедрение принципов бережливого производства и цифровой трансформации требовало от сотрудников большей открытости к изменениям, готовности к постоянному обучению и принятию решений на основе данных. Для преодоления сопротивления изменениям руководство компании реализовало масштабную программу внутренних коммуникаций и вовлечения сотрудников в процесс трансформации.

Опыт PrecisionTech демонстрирует, что успешная трансформация производства и снабжения в современных условиях требует комплексного подхода, объединяющего передовые технологии, инновационные бизнес-модели и глубокие изменения в корпоративной культуре. Этот кейс также показывает, как традиционное производственное предприятие может успешно адаптироваться к вызовам цифровой эпохи, создавая новые источники конкурентного преимущества на основе интеграции физических и цифровых технологий.

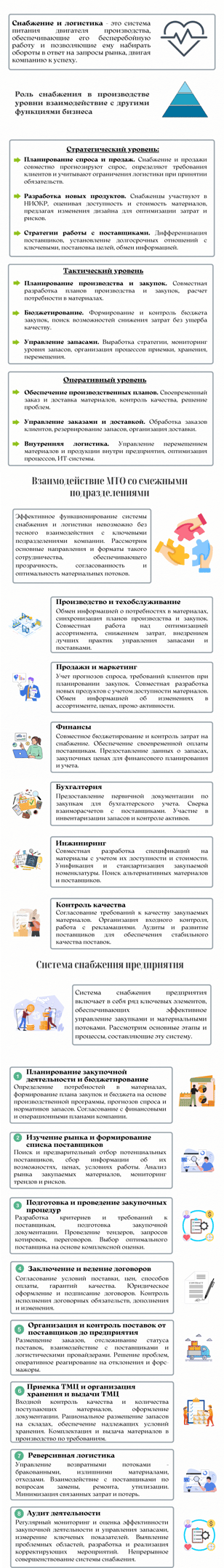

Материально-техническое обеспечение на практике

Снабжение и логистика играют критически важную роль в обеспечении бесперебойной и эффективной работы производственного предприятия. По сути, это система питания, которая обеспечивает производственный "организм" всеми необходимыми материальными ресурсами, позволяя ему функционировать с максимальной отдачей.

Ключевые задачи снабженческо-логистической функции - обеспечить наличие нужных материалов и комплектующих в нужное время, в нужном месте, в необходимом количестве и качестве, и все это - с оптимальными затратами. От того, насколько эффективно эти задачи решаются, напрямую зависят такие критически важные показатели, как ритмичность и непрерывность производственного процесса, уровень затрат и рентабельность предприятия, качество и конкурентоспособность готовой продукции, способность быстро реагировать на изменения спроса.

Система снабжения и логистики на предприятии - это сложный комплекс взаимосвязанных бизнес-процессов, организационных структур, информационных систем и инфраструктурных объектов.

Планирование потребности в материалах и формирование заказов - определение оптимальной номенклатуры и объемов закупок на основе планов производства и продаж.

Исследование рынка и выбор поставщиков - поиск надежных источников поставок, обеспечивающих лучшее сочетание цены, качества и условий.

Организация процесса закупок - размещение и отслеживание заказов, контроль сроков и качества поставок, работа с рекламациями.

Управление запасами - определение оптимальных уровней и точек заказа, минимизация затрат на хранение при обеспечении требуемого уровня наличия.

Складская и транспортная логистика - организация эффективной системы хранения и перемещения материалов как внутри предприятия, так и в цепочке поставок.

Управление данными и документооборот - внедрение ИТ-систем для сбора, обмена и анализа информации о движении материальных ресурсов.

Однако система снабжения и логистики - это не изолированный "организм", а, скорее, "кровеносная система", тесно интегрированная со всеми ключевыми функциями предприятия. Ее эффективность критически зависит от качества взаимодействия и координации с внутренними клиентами и партнерами. С производством - для своевременного выявления потребности и обеспечения цехов всем необходимым в нужное время и в нужном месте. С НИОКР и инжинирингом - для подбора оптимальных материалов под новые продукты, обеспечения технологичности и снижения затрат. С маркетингом и продажами - для учета прогнозов спроса и требований клиентов при планировании закупок и запасов. С финансами - для эффективного управления затратами, оборотным капиталом и денежными потоками в цепочке поставок. С качеством - для обеспечения и контроля соответствия закупаемых материалов стандартам компании и ожиданиям потребителей.

Лучшие практики предполагают выстраивание единой интегрированной операционной модели, в которой цели, планы и процессы снабжения и логистики синхронизированы с приоритетами других функций на основе общей стратегии и информационной базы. При этом важно обеспечить гибкость этой модели, ее способность быстро адаптироваться под изменения внешней и внутренней среды.

Особенно ярко значимость эффективной межфункциональной координации проявляется при реализации сложных инвестиционных проектов, таких как строительство новых производственных мощностей. Здесь служба снабжения становится связующим звеном, обеспечивающим своевременную поставку огромной номенклатуры материалов и оборудования в жестко заданные сроки, с выверенной синхронизацией с планами проектирования и строительно-монтажных работ, с безусловным контролем качества и бюджета.

Таким образом, снабжение и логистика - это действительно "сердце" современного производственного предприятия. От слаженной работы этого сердца, от бесперебойного движения "крови" - материальных ресурсов по "артериям" и "венам" - производственным и логистическим процессам, во многом зависит здоровье и жизнеспособность всего корпоративного организма. А значит - развитие этой компетенции должно быть одним из приоритетов для руководства любой компании, желающей достичь операционного совершенства и лидерства на своих рынках.

Запись на курс открыта

Приглашаем Вас подать заявку на участие

Контакты

Давайте начнем оптимизацию ваших бизнес процессов

info@corpservice.pro

8 (4242) 61-77-55

www.CorpService.pro

© 2025. Все права защищены

694600, г.Южно-Сахалинск, ул. Лунного свет 25, оф 2,3

+7-962-127-77-55 (Max, Telegram, WhatsApp)